Befukting og lakkering: Økonomi + Komfort

Hvorfor befukte i lakkbokser og maleprosesser?

I moderne lakkering er luftfuktighet en av de viktigste faktorene når det kommer til stabil kvalitet, effektivitet og lavt svinn. Nye lavløsemiddel- og vannbaserte lakker har gjort det helt avgjørende med en presis kontroll av relativ luftfuktighet (RF). Riktig befuktning kan være en av de mest lønnsomme investeringene i et lakkeringsanlegg.

Optimal fuktighet i sprøyteboksen – bedre resultat og færre feil

For vannbasert lakk og basecoat ligger det optimale fuktighetsnivået på 65–75 % RF. Dette gir flere konkrete fordeler:

- Stabil forstøving og jevnt spraybilde

- Redusert rask fordamping av malingen

- Jevnere pigmentfordeling

- Mer ensartet påføringsmengde

- Mye lavere risiko for tørkerand, orangepeel, popping og andre overflatefeil

Resultatet? Ved å sørge for en stabilt og korrekt luftfuktighet i lakkboksen vil du i mye større grad kunne garantere en penere finish, noe som gir færre reklamasjoner og vesentlig mindre behov for omarbeiding.

Problem med tørr luft etter herding og i inspeksjon

I selve tørke- og herdeovnen ønsker man normalt ikke høy fuktighet – der er det tørt og varmt. Utfordringen oppstår etterpå når delene kommer ut og transporteres til sliping, inspeksjon og eventuell reparasjon i varme, tørre haller.

Typisk RF på 10–20 % og temperaturer opp mot 35–40 °C skaper flere problemer:

- Redusert komfort for operatører

- Kraftig statisk elektrisitet

- Sterk tiltrekning av støv og partikler til den fortsatt sensitive lakken

- Dårligere arbeidsmiljø og komfort for operatører

- Økt risiko for kvalitetsfeil

Med adiabatisk befukting/kjøling kan man effektivt endre luften fra f.eks.:

35 °C / 15 % RF → 22 °C / 65 % RF.

Dette innebærer flere fordeler for produksjonen:

- Senker lufttemperaturen

- Øker relativ luftfuktighet

- Reduserer statisk elektrisitet

- Forbedrer arbeidsmiljø og produktivitet

Konkret eksempel: To ekstra biler per dag!

Ved å sørge for et optimalt fuktighetsnivå i lakkboksen vil man kunne spare betydelig med tid og resurser. Spesielt gjelder dette herdeprosessen:

- Ved 20 °C og normal fuktighet → herding av bil på ca. 12 minutter

- I svært tørr luft → må man opp i 45 °C og bruke ca. 20 minutter for å oppnå samme herdegrad

Konsekvensene kan bli enorme over tid:

- Mye høyere energiforbruk (oppvarming til 45 °C)

- Lengre syklustider → redusert kapasitet

- Ofte behov for ekstra ovner eller skift for å holde produksjonen oppe

Med riktig luftfuktighet kan mange verksteder produsere 1,5–2 ekstra biler per dag uten å ansette flere folk eller bygge ut linjer. Det blir raskt snakk om store beløp i årlig gevinst – pluss lavere energikostnader og CO₂-utslipp.

Regner man inn reduserte kostnader på billakk, kan man spare hundretusener i uken – det blir flere millioner kroner ekstra i året!

Elektrostatisk lakkering og pulverlakk – følsom for fuktighet

Både elektrostatisk våtlakk og pulverlakk er avhengig av god ladningsforskjell mellom partiklene og emnet.

For høy RF → ladningen lekker bort → dårlig vedheft og mer overspray → krever større materialmengde for samme finish

For lav RF → pulveret lader dårlig → lav overføringsgrad, ujevn tykkelse, Faraday-effekter og økt risiko for gnist.

I begge tilfeller øker materialforbruk, avfall og kvalitetsavvik. Typisk optimalt område for pulver er ofte 45–60 % RF.

Dyppeprosesser og elektroplettering

I flerstegs overflatebehandling flyttes komponenter mellom ulike bad. I varme og tørre omgivelser kan lav luftfuktighet gi:

- For rask og ujevn tørking mellom prosessene

- Flekker og skjolder

- Forringelse av overflaten før neste trinn

Dette kan føre til at komponenter må strippes og bearbeides på nytt – en tidkrevende og kostbar prosess. Å opprettholde 50–60 % RH i luftmiljøet forhindrer for rask overflatetørking og sikrer stabile prosessforhold.

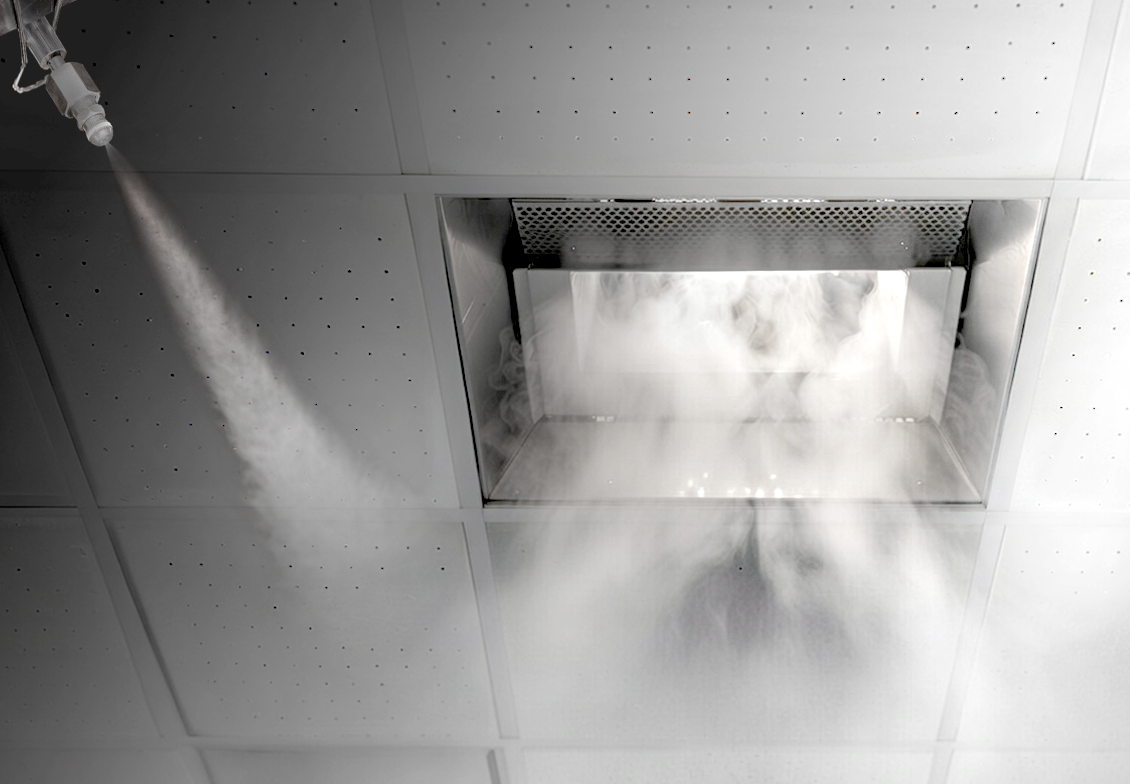

Kontroll av miljøet i lakkeringsanlegg

Temperatur og luftfuktighet kontrolleres normalt via ventilasjons- og luftbehandlingsanlegg (AHU) med integrert befukting, som leverer lik kondisjonert luft direkte til sprøytebokser og alle tilhørende soner.

Dette er ikke ideelt for billakkering med vannbaserte lakker, der du trenger presis RH, lav energibruk, minimalt vedlikehold og samtidig kjøling i inspeksjonsområder.

Dette kan løses ved:

- Direkte adiabatiske systemer

- Dedikerte AHU-er til hver boks

- Integrerte systemer levert av boksprodusent

- Positivt trykkregulerte rom rundt lakkeringssonen

Målet er stabil temperatur, korrekt RH og ren luft – tilpasset hver fase av prosessen.

Bransjen beveger seg mot direkte adiabatiske systemer (ofte plassert nær boksen eller som dedikert modul) for bedre effektivitet og kvalitet. Hvis du har et eksisterende AHU-setup, kan en oppgradering til evaporativ teknologi gi rask gevinst gjennom lavere ressursbruk og færre feil.

Befukting som et produksjonsverktøy

- Tørr luft → lengre herdetid, høyere temperatur, høyere energikostnader, mer støv og statisk

- Riktig relativ luftfuktighet → raskere produksjon, bedre kvalitet, mindre svinn, lavere energibruk og bedre arbeidsmiljø

I dagens lakkeringsbransje er befukting ikke bare et komforttiltak – det er et konkurransefortrinn og en direkte lønnsom investering.

Har du et lakkeringsanlegg som sliter med støv, lange herdetider eller ujevn finish? Eller ønsker du å ytterligere optimalisere og effektivisere produksjonen? Da kan en gjennomgang og kontroll av luftfuktigheten være det mest kostnadseffektive tiltaket du gjør.

Klimabefuktning AS vil vurdere hvilke tiltak som egner seg best for akkurat din bedrift og tilby tilpassede løsninger for alle ledd i produksjonen.